Der Running Gag mit offenen AWS Buckets geht weiter. Ecoflow, Segway und jetzt Zendure.

Schreib einen KommentarAutor: admin

Wir haben unser Elektroauto dauerhaft von der Maut in Tschechien befreit. Wie? Das beschreibe ich hier.

Schreib einen KommentarWir hatten für einen Wintertrip nach Norwegen eine Matratze als Notfallplan für unseren Tesla Model 3 gekauft, doch benutzt hatten wir sie damals nicht. Stattdessen konnten wir jetzt im Sommer einige Nächte im Auto verbringen, wobei der Energieverbrauch und der Schlafkomfort zufriedenstellend waren.

Schreib einen KommentarDie Ecoflow Wave 2 fliegt raus und wir haben uns eine festinstallierte Wärmepumpe zugelegt. Ein massiver Komfortgewinn mit viel Energiesparpotenzial

Schreib einen KommentarDie erschreckende Realität hinter dem Hype um Tiny Houses on Wheels und erfahre, warum stationäre Modulhäuser eine bessere Wahl für ein nachhaltiges und individuelles Wohnkonzept bieten können. Lass dich nicht von der scheinbaren Freiheit der mobilen Häuser täuschen und erfahre, warum die Auswahl des Herstellers und ein längeres Probewohnen entscheidend sind.

1 KommentarIch habe Zugangsdaten zum Alibaba Object Storage Service im Datenverkehr der Ecoflow App entdeckt, die Zugriff auf Unternehmensdaten und Benutzerdaten ermöglichte. Schlechte Kommunikation und keine angemessene Reaktion als Anerkennung für das Sicherheitsproblem frustrieren mich

Schreib einen KommentarGeräte, die aber nur mit ihrer pröperitären App sprechen haben nichts mit „Smart Home“ zutun. So auch bei der Ecoflow…

1 KommentarEs gibt einige Tage im Sommer, wo die Temperatur im Haus etwas zu hoch ist für meinen Geschmack. Wir behelfen…

1 KommentarIch finde öffentlich zugängliche RFID-Ladekarten UIDs und stelle mir die Frage welches Missbrauchspotenzial besteht. Ich klone meine eigene Ladekarte und stelle zusammen mit einem Journalisten von Golem grundsätzliche Fragen zur Sicherheit Europäischer Ladeinfrastruktur und schaffe vermutlich einen Präzedenzfall, wie mit einem Datenleck in einem Solchen Fall umgegangen werden muss

Schreib einen KommentarIn einen Thread im TFF-Forum bin ich darauf aufmerksam geworfen, dass es bei IONITY immer wieder Ladesäulen gibt, die kostenlos…

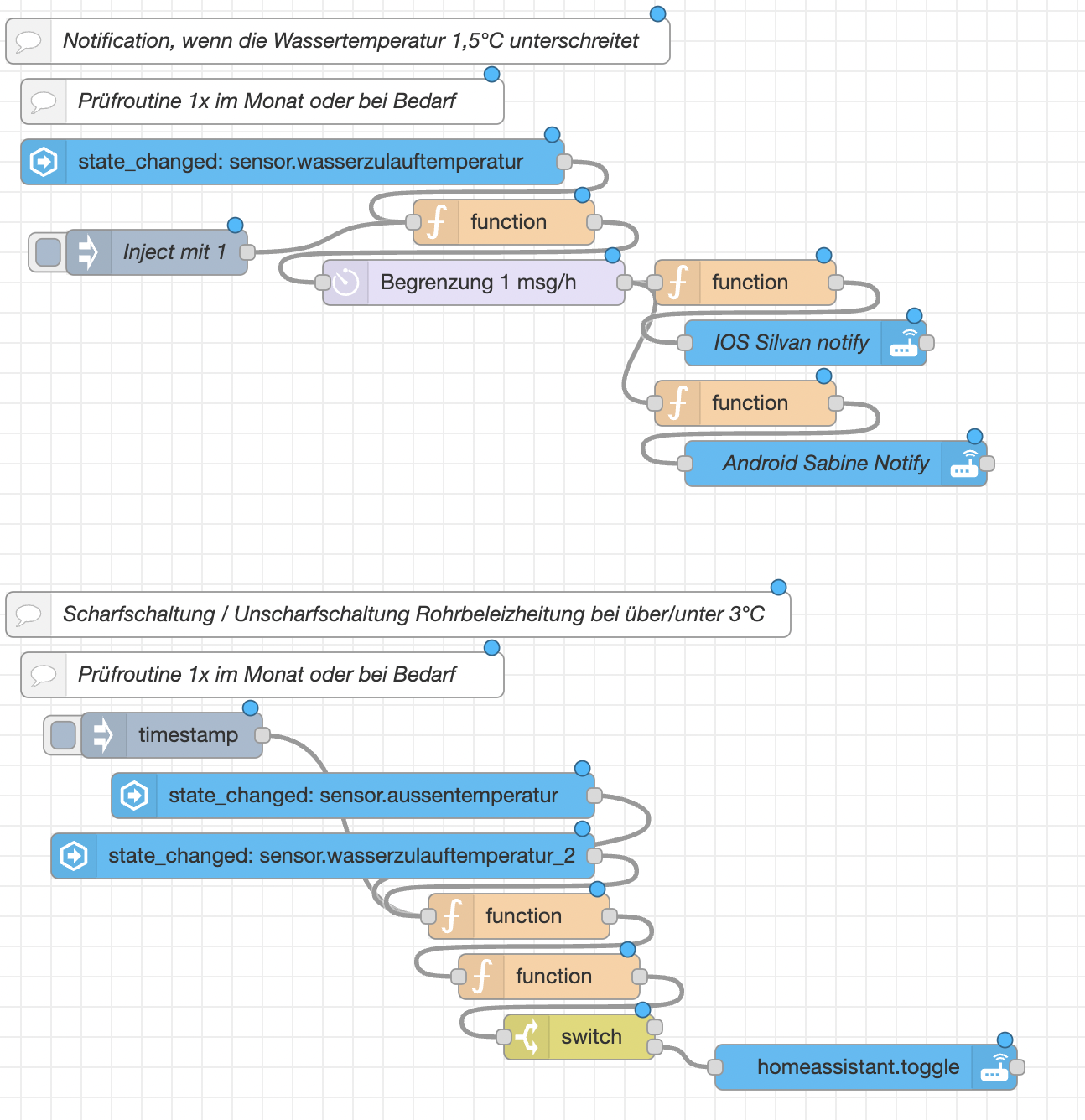

Schreib einen KommentarFür mich hat sich der CO2 Sensor im Haus als gutes Instrument zur Beurteilung der Luftqualität herauskristallisiert. Inwiefern beeinflusst das meine Heizkosten?

Schreib einen Kommentar7 Jahre nachdem ich gezeigt habe wie einfach die vermeintlich sicheren „PIN Mailer“ durchleuchtet werden können schlägt nun eine PIN bei mir auf, die sich noch viel einfacher auslesen lässt als alles was ich zuvor in der Hand hatte

Schreib einen KommentarIch habe mir Elli.eco als Mobility Service Provider zum Laden meines Elektroautos geholt und bin damit nun ein paar Wochen unterwegs. Wie schlägt sich der Anbieter?

1 KommentarEin kaputter NFC Tag hat mir zwei Wallboxen lahmgelegt. Der Fix war erstaunlich einfach.

Schreib einen KommentarNach 2 Tagen und 900km kann ich etwas zu dem geliehenen Tesla Model Y Performance schreiben.

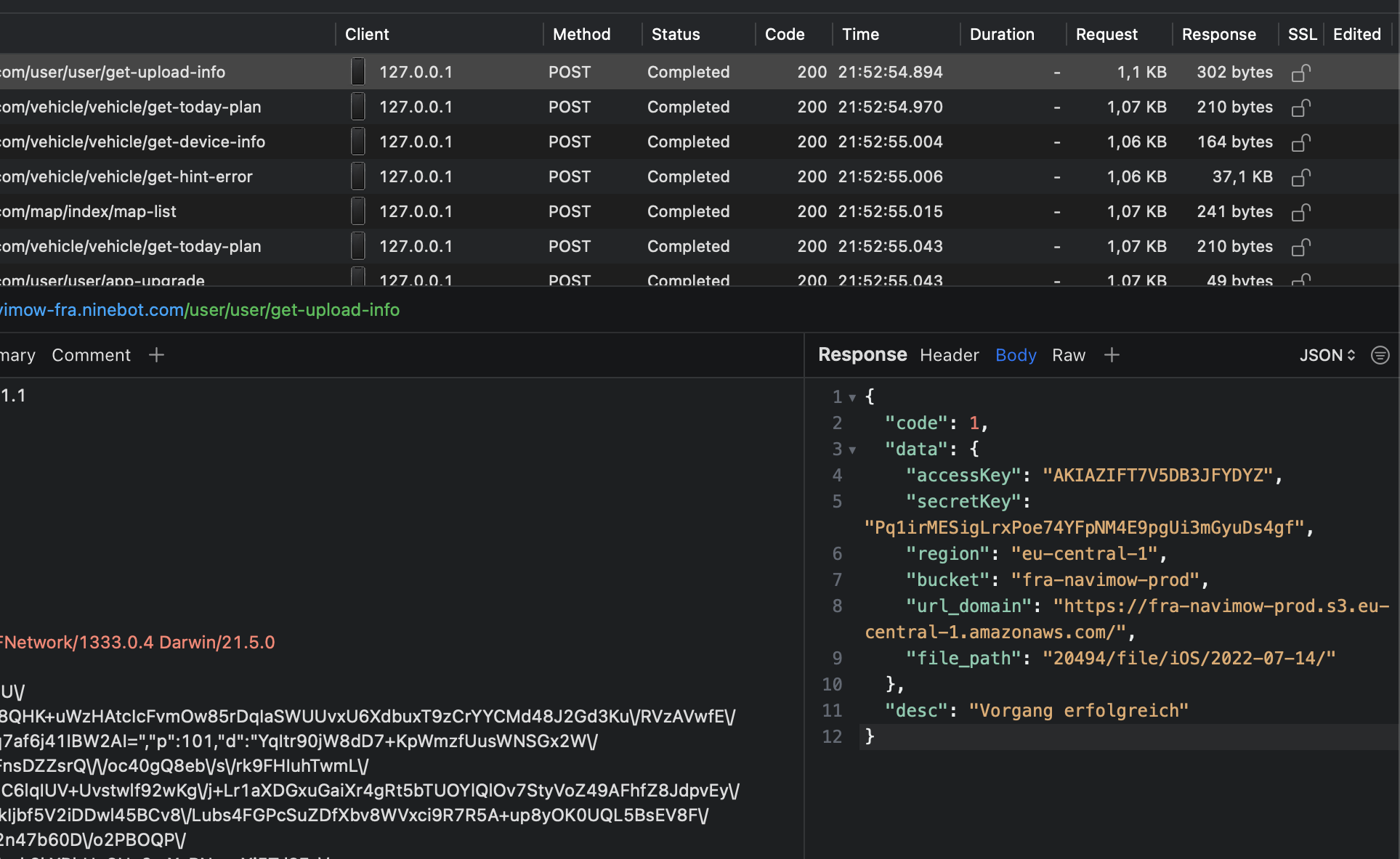

Schreib einen KommentarDurch Zufall bin ich auf AWS S3 Zugangsdaten gestoßen wo nicht nur Buckets mit schnöden Logdateien einsehbar waren. Das Problem ist mittlerweile von Ninebot behoben worden.

2 KommentareMein Segway Navimow H500e hat ein kleines Upgrade bekommen. Der Roboter kann sich standardmäßig nur über sein RTK Positionierungssystem sowie…

3 KommentareUm das Maximum aus unserer PV-Anlage herauszuholen müsste ich beim Laden von Elektroautos einen Phasenwechsel vornehmen. Gar nicht so einfach…

Schreib einen KommentarJuhu, kein Begrenzungskabel mehr für unseren Mähroboter! Freiheit pur oder bin ich gefangen in einem Betatest?

3 KommentareUnser Haus ist unterlüftet und liegt gegenüber dem Untergrund um ca. 20cm erhöht, was bedeutet, dass Wasser, Strom, Netzwerk und…

Schreib einen Kommentar