Die Shisha 2.0 von Insahar hat mir vom Design so gut gefallen, dass ich mir vor einiger Zeit ein Modell in…

Schreib einen KommentarSchlagwort: Multiplex

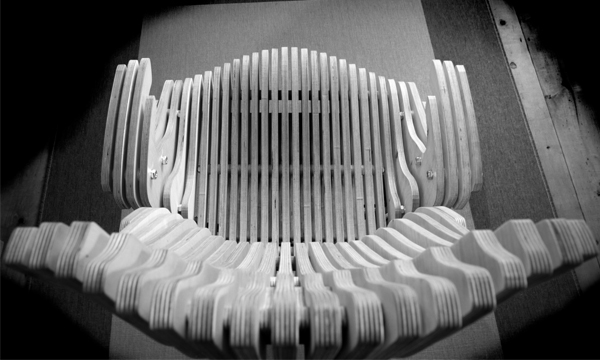

Was tut man, wenn man mit den angebotenen Bürostühlen nicht so richtig warm wird und eine CNC Fräse im Haus stehen…

5 Kommentare