Über lange Zeit hatte ich im Wohnzimmer als Primärbeleuchtung eine Ikea VIDJA Standlampe stehen. Mit der Zeit habe ich mich aber daran…

Schreib einen KommentarSchlagwort: CNC

Die Shisha 2.0 von Insahar hat mir vom Design so gut gefallen, dass ich mir vor einiger Zeit ein Modell in…

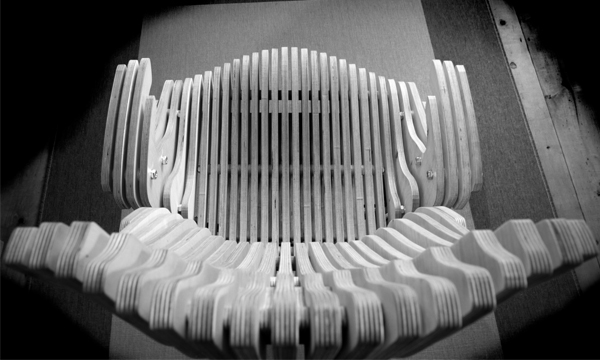

Schreib einen KommentarWas tut man, wenn man mit den angebotenen Bürostühlen nicht so richtig warm wird und eine CNC Fräse im Haus stehen…

5 KommentareEiner der Hauptgründe zur Anschaffung meiner CNC-Fräse war der Bau eigener Möbel und Lampen. Zwar bin ich weder ein Schreiner…

Schreib einen KommentarAktuell arbeite ich an einer CNC Fräse des Typs Shapeoko-x von myhobby-cnc. Weil jeder Kunde sich die Größe der Fräse…

2 Kommentare